HISTORIQUE

Désarmé en 1985, il a passé 2 561 jours en mer, totalisant 33 796 heures de plongée, soit 1 445 jours ou encore 4 années en plongée.

78 m de long, 12 m de haut, il pouvait plonger à 200 mètres. Premier sous-marin français à naviguer sous la banquise, il avait un rayon d’action de 15 000 nautiques soit environ 27 780 kms. Il est le seul de la série à avoir été sauvé de la démolition. Il est actuellement visible à l’écomusée de ST NAZAIRE (44).

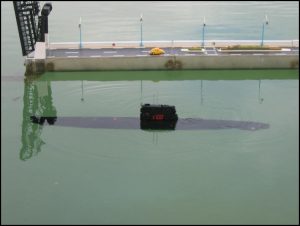

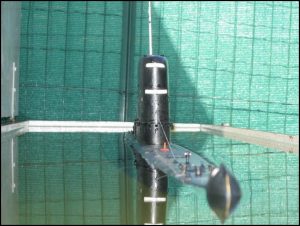

Je suis modéliste depuis ma plus tendre enfance. A l’âge de 19 ans, j’embarquais sur le sous-marin ESPADON à LORIENT (56). La construction de ce modèle me « trottait » donc dans la tête depuis plusieurs années. C’est en 2001 que je me suis procuré les plans d’archives de l’armement de la DGA. J’ai donc commencé par choisir l’échelle au 1/50 ème en prévision du matériel nécessaire à la navigation en plongée. Le modèle représente 1 m 56 de long pour 0,16 m de diamètre. J’ai utilisé deux planches de CP de 10 millimètres comme support : une pour Bd et évidemment l’autre pour Tb. J’ai soigneusement collé les couples aux mêmes distances pour les deux bords. J’ai latté les deux demi coques, mastiqué et poncé. Une fois dépoussiéré, j’ai appliqué deux couches de peinture polyuréthane. Une fois bien sèche, quatre couches de cire de démoulage furent appliquées sur cette peinture.

CONFECTION DU MOULE

D’abord découper les tissus de verre à la bonne longueur. Les deux masters sont placés sur du papier journal : gants et tenue en papier sont fortement recommandés pour la suite des travaux. Une fois les masters lisses comme des miroirs, j’ai appliqué une couche d’environ 1 à 2 millimètres de gel coat. Une fois celui-ci « amoureux », c’est-à-dire « collant », ce fut au tour de la résine polyuréthane et des tissus de verre d’être placés. Mieux vaux préparer de petites quantités de résine, car la polymérisation est parfois plus rapide que prévu……. oui oui, j’en vois qui rigolent ! Des renforts en CP de 10 millimètres sont fixés à l’AV, au milieu et à l’AR pour la rigidité du moule. Il ne reste plus qu’à laisser sécher. Deux jours plus tard, à l’aide de morceaux de bois taillés en biseau et d’air comprimé, j’arrive enfin à sortir les deux masters.

LES DEUX DEMI-COQUES

D’abord, je nettoies les deux moules à l’acétone pour enlever les restes de paraffine. Attention ! Ne pas utiliser d’objet tranchant du genre cutter ou tournevis pour ne pas faire de rayures. Quatre couches de cire de démoulage dans chaque demi moule afin de préparer les prochains travaux. Comme pour les moules, j’ai appliqué une couche de gel coat et ensuite les tissus de verre et la résine. Cette fois-ci, je termine avec un nylon de finition pour obtenir un meilleur rendu de l’intérieur du modèle.

LES DEMI-COQUES REUNIES

Une fois démoulées, les deux demi coques sont réunies et maintenues par des élastiques et du scotch. Enfin, l’ensemble commence à ressembler à un sous-marin. C’est magique ! Pour fixer les coques, des bandes de 3 à 4 cm de large de tissu de verre on été résinées dans toute la jointure, de l’AV à L’AR. Ouf !

LE PONT ET LE MASSIF

Le moule du pont est beaucoup plus facile mais surtout plus rapide à réaliser. Le massif quant à lui a été taillé dans du stirodure recouvert de papier aluminium car la résine polyuréthane fait fondre la mousse. Une fois celle-ci protégée, on la recouvre de tissu de verre et de résine. Ponçage gel coat de finition et ponçage.

LES ÉQUIPEMENTS

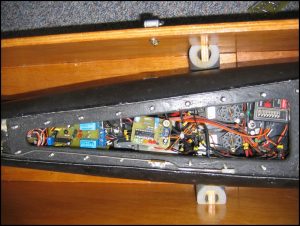

Compartiment AR

– 2 moteurs 540 pour la propulsion – 1 servo pour les barres de plongées AR – 1 servo pour la barre de direction. Par la suite, afin d’améliorer le rayon de giration dusous-marin, j’ai rajouté deux switchs qui, une fois le safran à fond à droite ou à gauche, stoppent le moteur intérieur: système très efficace qui fait gagner environ 1 m50 au rayon de giration, ce qui n’est pas négligeable quand on navigue sur un plan d’eau étroit comme par exemple une piscine. – 1 barre graphe (niveaux de charge des batteries fait au club avec notre technicien Pierrot) – 1 variateur de vitesse qui actionne les deux moteurs de propulsion. – 1 baster de 100 CC pour la caisse d’assiette AR, rempli de 50 CC d’eau (pas plus). – Les deux hélices ont été achetées dans le commerce puis limées de façon à être à l’échelle.

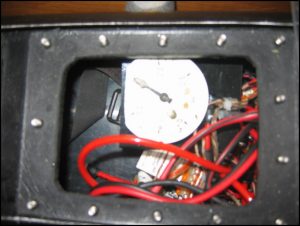

Le ballast

Construit en PVC. Son volume est d’1,3 litre. Quand la bouteille est pleine de gaz, 1 litre d’eau est nécessaire pour faire plonger le sous-marin. Cette bouteille a un volume d’environ 250 CC et doit se trouver au CG (Centre de Gravité). Ainsi, au fur et à mesure de la diminution de gaz, l’assiette du sous-marin demeure inchangée. Seul le poids de l’ensemble est modifié. Il suffit d’admettre toutefois davantage d’eau dans le ballast pour corriger sa pesée. Après plusieurs essais, j’ai rajouté un mano 0 / 10 bars pour connaître la pression dans le circuit de chasse. Sur l’aiguille du mano (une fois dépouillé de tout le superflu, trop encombrant), un petit aimant est collé. Un ILS est ensuite fixé derrière le cadran. Quand la pression de la bouteille de gaz arrive à 600 gr, l’ILS s’ouvre et empêche l’électrovanne de purge (plongée) de s’actionner. Le sous-marin ne peut plus plonger.

Compartiment milieu

1 électrovanne permettant la plongée (remplissage du ballast). EV de purge – 1 électrovanne de chasse. EV de chasse.- 2 accus de 6 volts 4 ampères – 1 boîte à relais pour la commande des deux électrovannes.

Compartiment AV

1 pompe (Conrad) pour le réglage des caisses d’assiette – Les barres de plongée AV ne sont pas (encore) motorisées, mais sont fonctionnelles sur leur axe. – 1 Baster de 100 CC (rempli de 50 CC d’eau). – 1 Accu de 12 Volts 1,2 ampère – 1 servo permettant la manœuvre de la porte du tube lance torpilles et sa mise en route.